Réparation, restauration & Révision

La révision de votre horloge, pendule ou montre, ne consiste pas en un unique nettoyage des éléments mais requiert un démontage complet du mécanisme, des rouages jusqu’au moindre ressort.

Toutes les pièces du mécanisme de votre horloge ou montre sont nettoyées et contrôlées. Si des pièces présentent une usure trop avancée, elles sont refaites. Chaque pivot du mécanisme est poli avec soin puis le mécanisme est remonté à l’aide d’une huile spéciale pour la micromécanique.

La révision de votre horloge ou montre est une opération qui requiert beaucoup de travail.

À l’issue de deux (2) semaines de test sans problème, la révision est considérée comme traitée.

Il est à noter que pour votre horloge, pendule ou carillon, une révision tous les 10 ans est conseillée.

Étapes de révision du mécanisme d'une horloge

Voici les étapes de la révision d’une horloge : démontage complet du mécanisme, nettoyage et contrôle de chaque pièce du mécanisme, polissage et ajustement des pièces, et enfin remontage du mécanisme.

- 1) Démontage complet du mécanisme ;

- 2) Nettoyage et contrôle de chaque pièce du mécanisme

- 3) Polissage et ajustement des pièces

- 4) Changement des ressorts

- 5) Remontage du mécanisme

- 6) Test pendant 2 semaines avant livraison

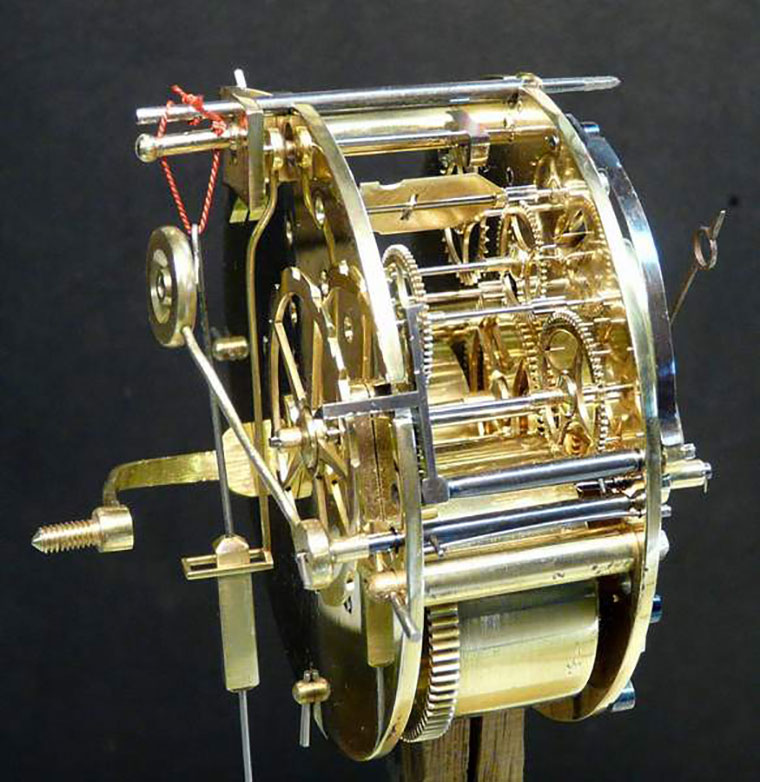

Exemple d’une restauration de pendule par l’atelier d’horlogerie David Guérard

Sans concessions, le mouvement de cette pendule est classique, mais d’excellente facture. Il a subi un certain nombre de réparations tenant davantage de la médecine d’urgence que d’une restauration faite dans les règles de l’art. (celles de David Guérard n’admettant que fort peu de concessions).

Le pignon de la roue de temps a fait l’objet d’une réparation de fortune. L’engrenage du barillet (qui contient le ressort) est irrécupérable et la tige du balancier a été perdue.

De nombreux trous de pignons ont été ovalisés par l’usure, et des traces de coups de poinçons témoignent de réparations sommaires destinées, en repoussant le métal, à recentrer les trous endommagés.

Notons que l’utilisation du rubis en horlogerie date de 1704. Les pivots des rouages tourillonnent dans des trous en laiton, qui s’usent et s’agrandissent au fil des années de fonctionnement.

Avant toute action, l’heure est à la réflexion puisqu’il doit refaire les trous des équipages mobiles et réaliser de nouvelles pièces, l’horloger recalcule les dimensions idéales du pignon de la roue de temps et du barillet.

Il en déduit l’entraxe qui favorise le meilleur engrènement , tout en éliminant les arcs-boutements entre les deux pièces.

Pointeuse de précision

-En fonction de ces informations, David Guérard , muni d’une loupe binoculaire, positionne la platine sur la pointeuse de précision, laquelle effectue des usinages en se positionnant avec une précision micrométrique.

Cette pointeuse supporte différents types d’outillages utilisés avec le même degré d’exactitude.

Employer cet instrument ici, pour reporter l’entraxe d’un élément de pendule du XVIII siècle, est une démarche luxueuse mais rapide et infaillible, et d’une géométrie irréprochable.

Bien entendu, c’est dans la construction de prototypes qu’un tel équipement trouve tout son intérêt.

Réparation de la platine

Avant de procéder au plantage précis (le report des points de pivotement), David Guérard agrandit le trou défectueux avec la perceuse montée sur la pointeuse, en préparation de l’opération destinée à obturer le trou par un solide rivet de laiton.

l’horloger – ou, devrait-on dire à cet instant, le mécanicien – donne des coups de lime à la périphérie du trou pour préparer l’insertion du rivet.

Celui-ci est découpé dans une barre de laiton, issue d’un stock de métal commandé spécialement à un fondeur.

Les proportions de cuivre et de zinc sont identiques à ce qui était pratiqué au XVIII siècle.

En conséquence, le métal utilisé pour le rivet est d’une couleur très proche de celle de la platine, et la restauration sera d’une grande discrétion. Notons que tous les éléments en laiton intégrés lors de cette restauration respecteront cette contrainte.

Le rivet est alors recuit au chalumeau pour devenir ductile et faciliter le travail au marteau.

Ainsi ramolli, lorsqu’il est introduit dans la platine et martelé à sa périphérie, c’est le rivet qui se déformera et s’adaptera à la forme du trou, et non le support.

Avant d’araser le rivet, David Guérard perce avec précision le trou qui accueillera le pignon.

Notons que le fait de percer avant d’araser minimise la surface de métal à enlever.

C’est à la lime que le rivet sera finalement ramené à l’épaisseur de la platine. Un traitement ultérieur uniformisera l’état de surface.

Autour de l’autre trou situé en bas de la pièce, les traces des coups de poinçons témoignent d’une des réparations approximatives évoquées plus haut.

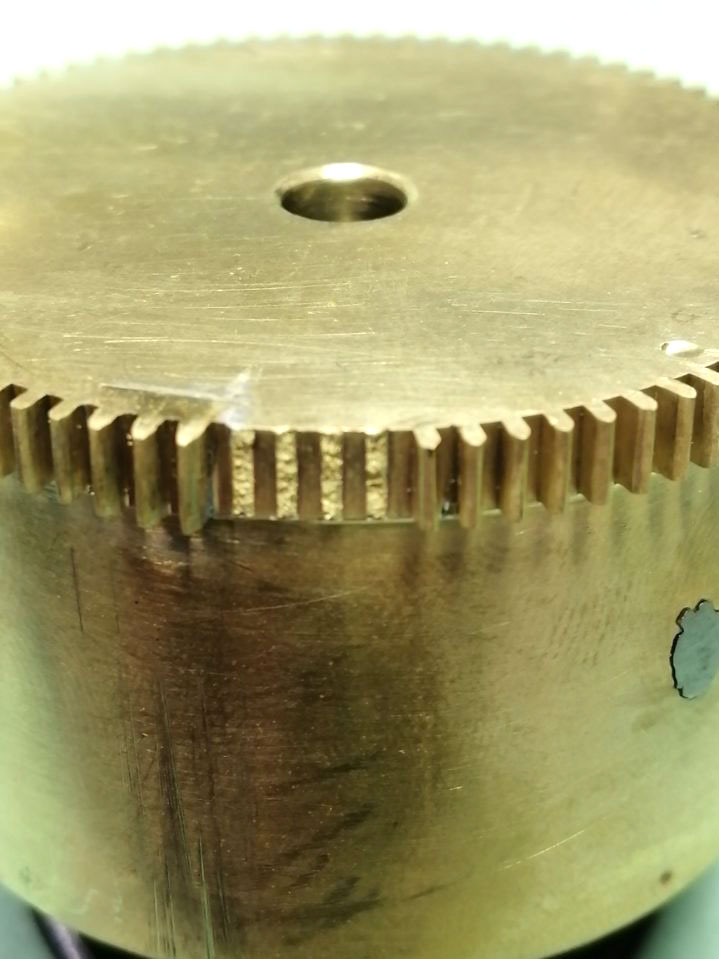

Roue du barillet

Le barillet, qui contient le ressort d’entraînement de la pendule, est surmonté d’une roue dentée ou « couronne », qui engrène avec la roue de temps.

La couronne, usée, doit être refabriquée en fonction des cotes « optimales » déterminées selon la théorie.

La matière première utilisée pour fabriquer la couronne de barillet est une plaque de laiton dont l’épaisseur est un peu plus importante que nécessaire.

Elle est passée plusieurs fois dans le laminoir, où elle est écrouie jusqu’à l’épaisseur adéquate.

L’emploi de cet outil nécessite une force physique certaine, comme en témoignent les heurts et les vibrations qui accompagnent chaque tour de manivelle.

Un premier passage au tour donne une pièce circulaire, deux autres appliqués sur les flancs permettent, par écroûtage, d’obtenir l’épaisseur finale et un état de surface correct.

Il reste à tailler l’engrenage. Comme le corps du barillet a été prévu très volumineux (pour y placer le ressort le plus gros possible), les dents dépassent peu et doivent être courtes et trapues pour résister aux forces appliquées.

Ce type de dents n’est pas courant, et l’horloger a été obligé de fabriquer une fraise spéciale.

L’opération de fraisage est automatisée par un plateau diviseur de 80 graduations muni d’un index, lequel cadence les opérations de taillage.

Après le taillage, un passage au tour offrira à la couronne un état de surface de bonne qualité et supprimera les bavures.

L’axe du barillet sera tourné indépendamment, et ses paliers seront rectifiés à l’aide d’un tour à main (centenaire) et d’une pierre abrasive.

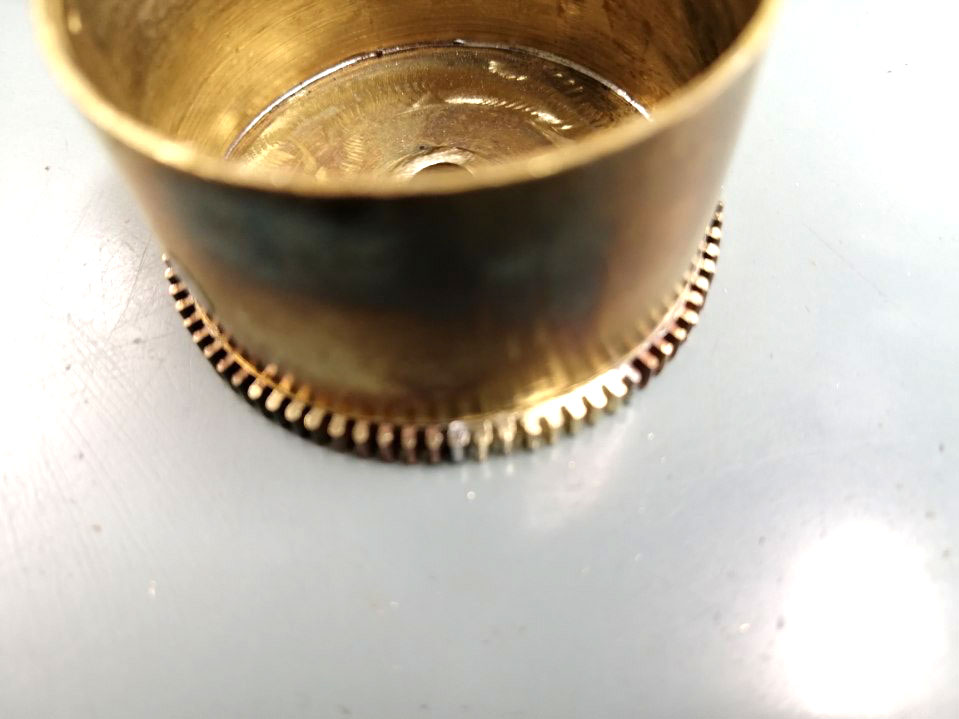

Pignon de la roue de temps

La roue de temps tire son nom du fait que le nombre de dents qu’elle supporte et le rapport d’engrenage avec le barillet déterminent la durée de fonctionnement entre deux remontages (ici, de l’ordre de vingt-quatre jours).

Le pignon de cette roue doit être refait, la pièce originale étant dans un triste état, dans un acier au carbone réputé pour sa dureté.

Au XVIII siècle, ce type d’acier était obtenu par carburation du fer incandescent par des déchets d’origine animale : cuir et os.

Le pignon, composé de 12 ailes, est monté sur une machine à tailler et usiné en plusieurs étapes à l’aide d’un jeu de fraises.

Une fois que la pièce est taillée, les ailes sont ébavurées avec une lime extrêmement fine, puis adoucies au moyen d’une pierre abrasive très douce.

La pièce doit maintenant subir le traitement thermique qui lui conférera sa dureté et sa résistance : ici, le pignon en acier va être trempé.

L’horloger place l’ébauche dans un tube de fer pour la protéger lors de la mise en température et éviter que sa surface ne soit brûlée et calaminée.

Dès que le pignon est à la bonne température (il a pris une couleur rouge gorge-de-pigeon), David Guérard le plonge rapidement dans l’eau froide.

De la précision et de la rapidité de cette opération dépendra la dureté du métal.

Une fois trempé, le métal doit être recuit. C’est le revenu. L’horloger chauffe le pignon, le plonge dans de la limaille de laiton qui en homogénéise la température. Cette opération rend le métal moins cassant en diminuant les tensions internes nées de la trempe.

À l’issue de cette opération, la pièce est d’un coloris bleu violet. C’est la fin du traitement thermique.

Une dernière série d’opérations va parfaire l’état de surface du pignon. Les ailes seront finalement polies au disque de bois et à la pâte abrasive, jusqu’à obtenir un poli miroir.

C’est là une des exigences de David Guérard et, en quelque sorte, sa signature.

Dernière étape de la restauration

Un autre mobile sera réalisé, avec les opérations de rivetage associées.

L’échappement de la pendule ayant été modernisé au XIX° siècle, il sera remis dans son état initial.

Le balancier de la pendule a été perdu, et sera donc refabriqué . Il faudra d’abord calculer sa longueur, car elle détermine la durée d’une alternance.

Les rapports d’engrenages – barillet, roue de temps et aiguille des minutes – sont pris en compte pour la réalisation du calcul. On se contentera de dire ici que le balancier mesure 15,39 cm

Finitions

Enfin, les états de surface de toutes les pièces sont peaufinés, en particulier celui des platines, rendant très discrètes les restaurations réalisées, comme en témoigne l’éclaté de l’ensemble des composants de la pendule avant remontage.

Les différentes vues de la pendule remontée donnent une idée du résultat de cette restauration exemplaire.

Important a retenir

Un mécanisme ainsi restauré – littéralement remis à neuf – peut fonctionner continuellement pendant plus de cent ans avant de nécessiter des travaux aussi conséquents, à condition qu’un entretien tous les dix à douze ans soit effectué. Les indispensables conditions d’une bonne lubrification seront ainsi | maintenues.

Horlogerie David Guérard

Réparateur horloger